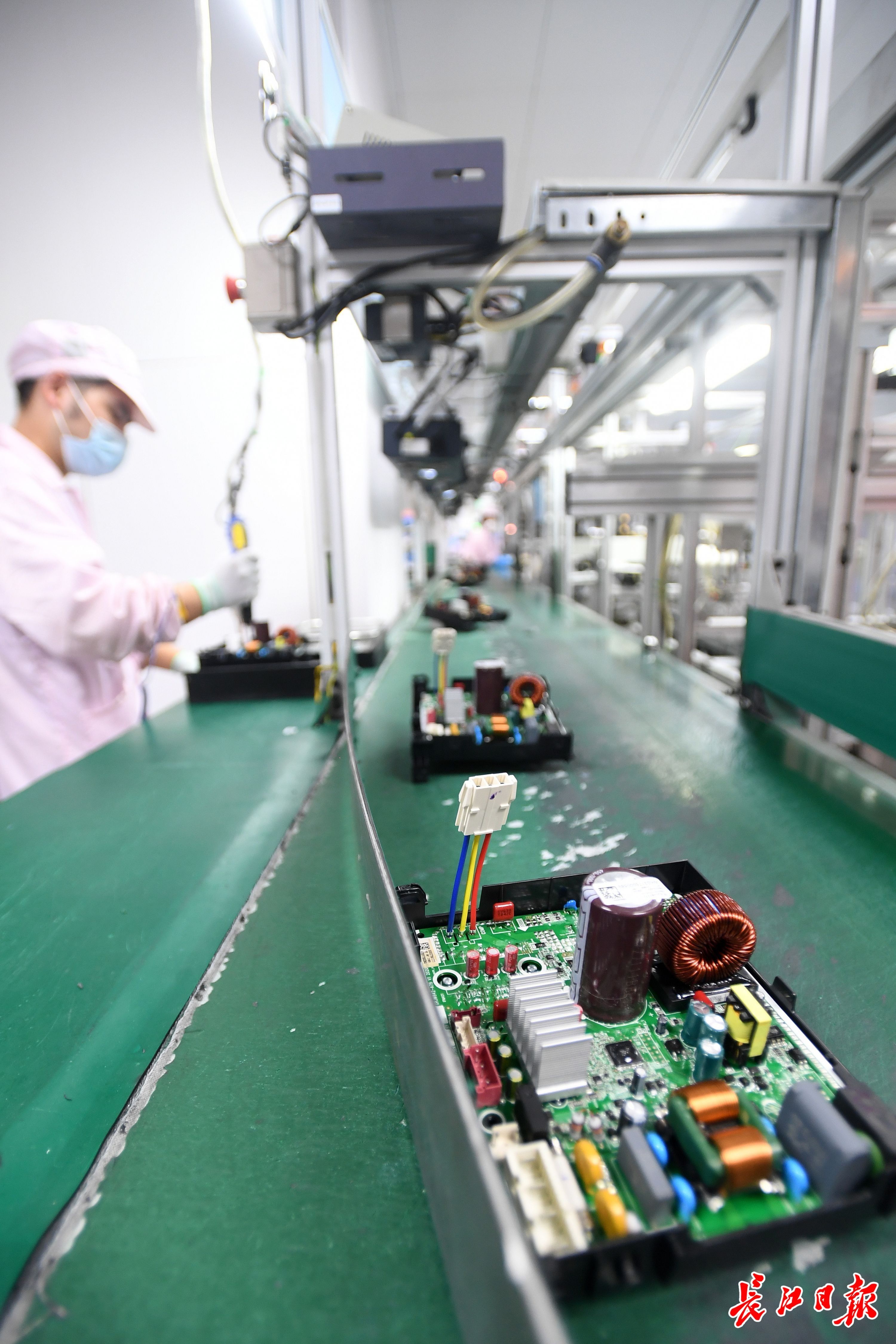

经过改造后的武汉格力工厂控制器智能化新生产线。

长江日报8月22日讯 坐落在武汉开发区的格力电器控制器分厂主要生产“空调大脑”,8月22日,长江日报记者在该厂看到,生产线“火力全开”,每天分为两班满负荷生产。

生产线“火力全开”,满负荷生产。

“宁可慢一点,也要坚持自主创新。”格力电器武汉负责人介绍,从“中国制造”走向“中国智造”,公司一直强调创新,走智能化数字化发展之路。“半成品的库存多、数据不准、自动化程度低,在智能化改造前,格力面临的制造过程中的问题与大部分的电子车间是一样的。”控制器分厂厂长王增杰介绍,通过对控制器生产全流程进行自动化、数字化、智能化的方案设计、实施、改造,最终实现控制器产品智能化精益生产,将这套技术先进的智能化生产线率先落地在武汉格力工厂投用;同时还联合高校开展大数据应用和机器自学习算法研究,实现使用机器学习代替人工判断,进一步提升了产品质量和生产效率。经过智能化技术改造后,武汉格力工厂控制器智能化新生产线可减少工人50~80人,效率提升15%,半成品原材料库存周期从72小时下降到48小时。

通过对控制器生产全流程进行自动化、数字化、智能化的方案设计、实施、改造,最终将这套技术先进的智能化生产线率先在武汉格力工厂投用。

通过对控制器生产全流程进行自动化、数字化、智能化的方案设计、实施、改造,最终将这套技术先进的智能化生产线率先落地在武汉格力工厂投用。

在自动光学检测和自动在线测试后,只需要少量员工对电路板进行抽查。

对电路板进行抽检。

对电路板进行抽检。

控制器上芯片极其微小,通过智能化生产线,解决了人工在安装过程中接换料不慎搞错,通过自动光学检测和自动在线测试都无法检出等问题。

智能化生产线率先投用在武汉格力工厂,减少工人50~80人,人均生产效率同比提升15%。

对出厂的每个控制器进行检测。

智能化生产线率先投用在武汉格力工厂,人均生产效率同比提升15%。

(长江日报记者周超 通讯员伍思梦 摄影报道)

【编辑:张靖】

请输入验证码